Para aumentar a potência dos motores de combustão interna, unidades especiais - turbocompressores - são amplamente utilizadas.Leia sobre o que é um turboalimentador, que tipos são essas unidades, como estão dispostas e em que princípios se baseia seu trabalho, bem como sobre sua manutenção e reparo, no artigo.

O que é um turboalimentador?

O turboalimentador é o principal componente do sistema de pressurização agregada dos motores de combustão interna, unidade que aumenta a pressão no trato de admissão do motor devido à energia dos gases de escapamento.

O turboalimentador é utilizado para aumentar a potência de um motor de combustão interna sem interferência radical em seu design.Esta unidade aumenta a pressão no trato de admissão do motor, fornecendo uma maior quantidade de mistura ar-combustível às câmaras de combustão.Nesse caso, a combustão ocorre em temperatura mais elevada com formação de maior volume de gases, o que leva ao aumento da pressão no pistão e, consequentemente, ao aumento das características de torque e potência do motor.

O uso de um turboalimentador permite aumentar a potência do motor em 20-50% com um aumento mínimo em seu custo (e com modificações mais significativas, o aumento de potência pode chegar a 100-120%).Devido à sua simplicidade, confiabilidade e eficiência, os sistemas de pressurização baseados em turboalimentadores são amplamente utilizados em todos os tipos de veículos com motor de combustão interna.

Tipos e características de turbocompressores

Hoje existe uma grande variedade de turboalimentadores, mas eles podem ser divididos em grupos de acordo com sua finalidade e aplicabilidade, tipo de turbina utilizada e funcionalidades adicionais.

De acordo com a finalidade, os turbocompressores podem ser divididos em vários tipos:

• Para sistemas de pressurização de estágio único - um turboalimentador por motor, ou duas ou mais unidades operando em vários cilindros;

•Para sistemas de inflação em série e série paralela (várias variantes do Twin Turbo) - duas unidades idênticas ou diferentes operando em um grupo comum de cilindros;

• Para sistemas de pressurização de dois estágios, existem dois turbocompressores com características diferentes, que funcionam em pares (sequencialmente um após o outro) para um grupo de cilindros.

Os mais utilizados são os sistemas de pressurização de estágio único construídos com base em um único turboalimentador.No entanto, tal sistema pode ter duas ou quatro unidades idênticas - por exemplo, em motores em forma de V, turboalimentadores separados são usados para cada linha de cilindros, em motores multicilindros (mais de 8) quatro turboalimentadores podem ser usados, cada um dos que funciona em 2, 4 ou mais cilindros.Menos comuns são os sistemas de pressurização de dois estágios e diversas variações do Twin-Turbo, eles utilizam dois turboalimentadores com características diferentes que só podem funcionar em pares.

De acordo com a aplicabilidade, os turbocompressores podem ser divididos em vários grupos:

• Por tipo de motor - para motores a gasolina, diesel e gás;

• Em termos de cilindrada e potência do motor - para unidades de potência de pequena, média e alta potência;para motores de alta velocidade, etc.

Os turbocompressores podem ser equipados com um dos dois tipos de turbina:

• Radial (radial-axial, centrípeto) - o fluxo dos gases de exaustão é alimentado para a periferia do impulsor da turbina, desloca-se para o seu centro e é descarregado no sentido axial;

• Axial - o fluxo dos gases de exaustão é fornecido ao longo do eixo (para o centro) do impulsor da turbina e é descarregado pela sua periferia.

Hoje, ambos os esquemas são usados, mas em motores pequenos muitas vezes você pode encontrar turboalimentadores com turbina radial-axial, e em unidades de potência potentes, turbinas axiais são preferidas (embora isso não seja a regra).Independentemente do tipo de turbina, todos os turboalimentadores são equipados com compressor centrífugo - nele o ar é fornecido ao centro do impulsor e retirado de sua periferia.

Os turbocompressores modernos podem ter funcionalidades diferentes:

• Dupla entrada - a turbina possui duas entradas, cada uma delas recebe os gases de exaustão de um grupo de cilindros, esta solução reduz as quedas de pressão no sistema e melhora a estabilidade do boost;

• Geometria variável - a turbina possui pás móveis ou um anel deslizante, através do qual é possível alterar o fluxo dos gases de escape para o impulsor, o que permite alterar as características do turboalimentador dependendo do modo de operação do motor.

Finalmente, os turbocompressores diferem em suas características e capacidades básicas de desempenho.Das principais características destas unidades merecem destaque:

• O grau de aumento da pressão - a relação entre a pressão do ar na saída do compressor e a pressão do ar na entrada está na faixa de 1,5-3;

• Alimentação do compressor (fluxo de ar através do compressor) - a massa de ar que passa pelo compressor por unidade de tempo (segundo) fica na faixa de 0,5-2 kg/s;

• A faixa de velocidade operacional varia de várias centenas (para locomotivas a diesel potentes, motores industriais e outros motores a diesel) a dezenas de milhares (para motores forçados modernos) de rotações por segundo. A velocidade máxima é limitada pela resistência dos impulsores da turbina e do compressor, se a velocidade de rotação for muito alta devido às forças centrífugas, a roda pode entrar em colapso.Nos turboalimentadores modernos, os pontos periféricos das rodas podem girar a velocidades de 500-600 ou mais m/s, ou seja, 1,5-2 vezes mais rápida que a velocidade do som, o que provoca a ocorrência do apito característico da turbina;

• A temperatura de operação/máxima dos gases de exaustão na entrada da turbina situa-se na faixa de 650-700°C, em alguns casos chega a 1000°C;

• A eficiência da turbina/compressor é geralmente 0,7-0,8, em uma unidade a eficiência da turbina é geralmente menor que a eficiência do compressor.

Além disso, as unidades diferem em tamanho, tipo de instalação, necessidade de uso de componentes auxiliares, etc.

Projeto do turbocompressor

Em geral, o turboalimentador consiste em três componentes principais:

1.Turbina;

2.Compressor;

3.Carcaça do rolamento (caixa central).

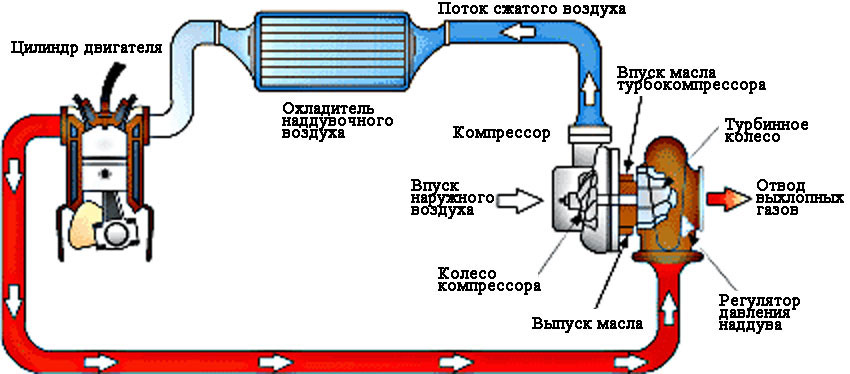

Diagrama típico do sistema de pressurização de ar agregado do motor de combustão interna

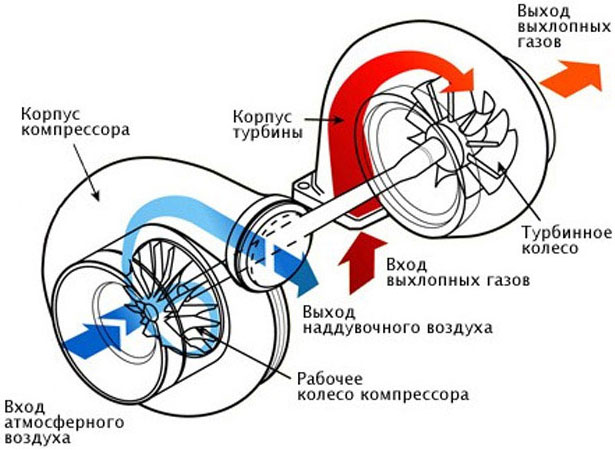

Uma turbina é uma unidade que converte a energia cinética dos gases de escape em energia mecânica (no torque da roda), o que garante o funcionamento do compressor.Um compressor é uma unidade para bombear ar.A carcaça do mancal conecta ambas as unidades em uma única estrutura, e o eixo do rotor nela localizado garante a transferência de torque da roda da turbina para a roda do compressor.

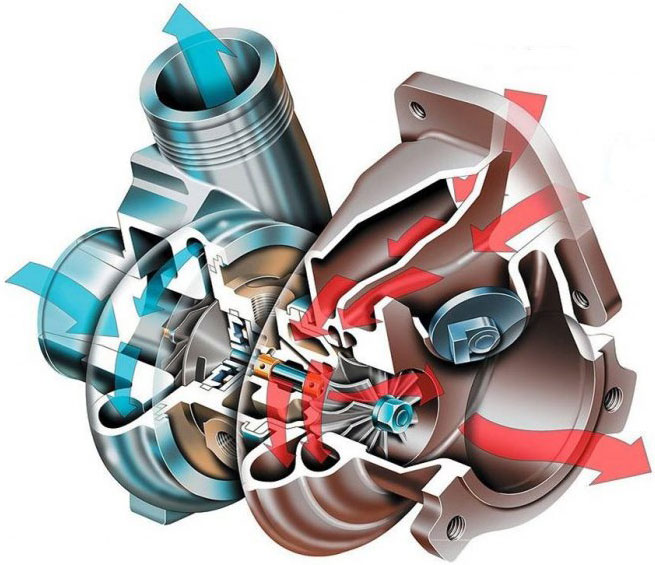

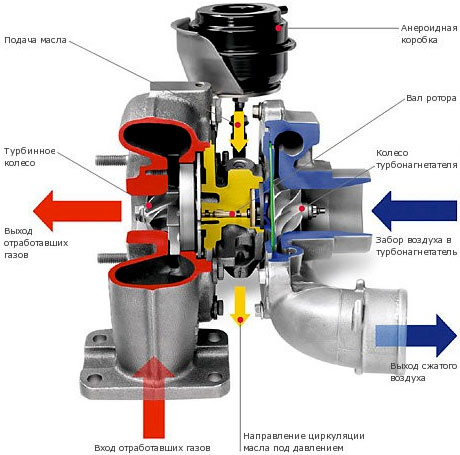

Seção do turbocompressor

A turbina e o compressor têm um design semelhante.A base de cada uma dessas unidades é o corpo coclear, em cujas partes periférica e central existem tubos para ligação ao sistema de pressurização.No compressor, o tubo de entrada está sempre no centro, o escapamento (descarga) fica na periferia.A mesma disposição dos tubos para turbinas axiais, para turbinas radiais-axiais, a localização dos tubos é oposta (na periferia - admissão, no centro - exaustão).

Dentro da caixa há uma roda com lâminas de formato especial.Ambas as rodas - turbina e compressor - são sustentadas por um eixo comum que passa pela carcaça do mancal.As rodas são fundidas ou compostas, o formato das pás das rodas da turbina garante o uso mais eficiente da energia dos gases de escape, o formato das pás das rodas do compressor proporciona o máximo efeito centrífugo.Turbinas modernas de alto padrão podem utilizar rodas compostas com pás de cerâmica, que possuem baixo peso e melhor desempenho.O tamanho das rodas dos turbocompressores dos motores de automóveis é de 50-180 mm, locomotivas potentes, motores industriais e outros motores a diesel são de 220-500 mm ou mais.

Ambas as caixas são montadas na caixa do mancal com parafusos através de vedações.Os rolamentos lisos (menos frequentemente rolamentos de design especial) e os anéis de vedação estão localizados aqui.Também na carcaça central existem canais de óleo para lubrificação dos mancais e do eixo, e em alguns turboalimentadores e na cavidade da camisa de resfriamento a água.Durante a instalação, a unidade é conectada aos sistemas de lubrificação e refrigeração do motor.

Vários componentes auxiliares também podem ser fornecidos no projeto do turboalimentador, incluindo peças do sistema de recirculação dos gases de escape, válvulas de óleo, elementos para melhorar a lubrificação das peças e seu resfriamento, válvulas de controle, etc.

As peças do turbocompressor são feitas de aços especiais; aços resistentes ao calor são usados para a roda da turbina.Os materiais são cuidadosamente selecionados de acordo com o coeficiente de expansão térmica, o que garante a confiabilidade do projeto nos diversos modos de operação.

O turboalimentador está incluído no sistema de pressurização de ar, que também inclui coletores de admissão e escapamento, e em sistemas mais complexos - um intercooler (radiador de refrigeração do ar de admissão), diversas válvulas, sensores, amortecedores e tubulações.

O princípio de funcionamento do turboalimentador

O funcionamento do turboalimentador se resume a princípios simples.A turbina da unidade é inserida no sistema de escapamento do motor, o compressor - no trato de admissão.Durante o funcionamento do motor, os gases de escape entram na turbina, atingem as pás das rodas, dando-lhe parte da sua energia cinética e fazendo-a girar.O torque da turbina é transmitido diretamente às rodas do compressor através do eixo.Ao girar, a roda do compressor lança ar para a periferia, aumentando sua pressão - esse ar é fornecido ao coletor de admissão.

Um único turboalimentador tem uma série de desvantagens, a principal delas é o turbo delay ou turbo pit.As rodas da unidade têm massa e alguma inércia, por isso não podem girar instantaneamente quando a velocidade da unidade de potência aumenta.Portanto, quando você pressiona o pedal do acelerador com força, o motor turboalimentado não acelera imediatamente - há uma breve pausa, uma falha de energia.A solução para este problema são sistemas especiais de controle de turbinas, turbocompressores com geometria variável, sistemas de pressurização série-paralelo e de dois estágios, entre outros.

O princípio de funcionamento do turboalimentador

Questões de manutenção e reparo de turbocompressores

O turbocompressor precisa de manutenção mínima.O principal é trocar o óleo do motor e o filtro de óleo a tempo.Se o motor ainda funcionar com óleo velho por algum tempo, isso pode se tornar mortal para o turboalimentador - mesmo uma ligeira deterioração na qualidade do lubrificante em cargas elevadas pode levar ao emperramento e à destruição da unidade.Recomenda-se também a limpeza periódica das peças da turbina de depósitos de carbono, o que requer sua desmontagem, mas este trabalho deve ser realizado somente com a utilização de ferramentas e equipamentos especiais.

Na maioria dos casos, um turbocompressor defeituoso é mais fácil de substituir do que reparar.Para a substituição é necessário utilizar uma unidade do mesmo tipo e modelo que foi instalada anteriormente no motor.A instalação de um turboalimentador com outras características pode atrapalhar o funcionamento da unidade de potência.É preferível confiar a seleção, instalação e ajuste da unidade a especialistas - isso garante a correta execução do trabalho e o funcionamento normal do motor.Com a correta troca do turboalimentador, o motor recuperará alta potência e poderá resolver as tarefas mais difíceis.

Horário da postagem: 21 de agosto de 2023