Em qualquer unidade de potência moderna, há sempre um sensor de posição do virabrequim, com base no qual são construídos os sistemas de ignição e injeção de combustível.Leia tudo sobre os sensores de posição do virabrequim, seus tipos, design e funcionamento, bem como a correta escolha e substituição desses dispositivos no artigo.

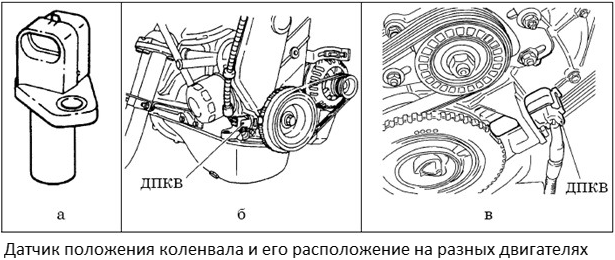

Finalidade e localização do sensor de posição do virabrequim no motor

Sensor de posição do virabrequim (DPKV, sensor de sincronização, sensor de partida de referência) - um componente do sistema de controle eletrônico do motor de combustão interna;Sensor que monitora as características de desempenho do virabrequim (posição, velocidade) e garante o funcionamento dos principais sistemas da unidade de potência (ignição, potência, distribuição de gás, etc.).

Os motores modernos de combustão interna de todos os tipos são, em sua maioria, equipados com sistemas de controle eletrônico que assumem totalmente o funcionamento da unidade em todos os modos.O lugar mais importante nesses sistemas é ocupado por sensores - dispositivos especiais que rastreiam certas características do motor e transmitem dados para a unidade de controle eletrônico (ECU).Alguns sensores são essenciais para o funcionamento da unidade de potência, incluindo o sensor de posição do virabrequim.

O DPKV mede um parâmetro - a posição do virabrequim em cada momento.Com base nos dados obtidos, são determinadas a velocidade do eixo e sua velocidade angular.Recebendo essas informações, a ECU resolve uma ampla gama de tarefas:

● Determinação do momento TDC (ou TDC) dos pistões do primeiro e/ou quarto cilindros;

● Controle do sistema de injeção de combustível - determinação do momento de injeção e duração dos injetores;

● Controle do sistema de ignição - determinação do momento de ignição em cada cilindro;

● Controle do sistema de distribuição variável de válvulas;

● Controle do funcionamento dos componentes do sistema de recuperação de vapores de combustível;

● Controle e correção do funcionamento de outros sistemas relacionados ao motor.

Assim, o DPKV garante o funcionamento normal da unidade motriz, determinando plenamente o funcionamento dos seus dois sistemas principais - ignição (apenas nos motores a gasolina) e injeção de combustível (nos injetores e motores diesel).Além disso, o sensor revelou-se conveniente para controlar outros sistemas motores, cuja operação é direta ou indiretamente sincronizada com a posição e velocidade do eixo.Um sensor com defeito pode atrapalhar completamente o funcionamento do motor, por isso deve ser substituído.Mas antes de comprar um novo DPKV, você precisa entender os tipos desses dispositivos, seu design e operação.

Tipos, design e princípio de funcionamento do DPKV

Independentemente do tipo e design, os sensores de posição do virabrequim consistem em duas partes:

● Sensor de posição;

● O disco mestre (disco de sincronização, disco de sincronização).

O DPKV é acondicionado em uma caixa de plástico ou alumínio, que é montada por meio de um suporte próximo ao disco mestre.O sensor possui um conector elétrico padrão para conexão ao sistema elétrico do veículo, o conector pode ser localizado tanto no corpo do sensor quanto em seu próprio cabo de curto comprimento.O sensor é fixado no bloco do motor ou em um suporte especial, fica localizado em frente ao disco mestre e conta seus dentes durante a operação.

Sensor de posição do virabrequim em diferentes motores

O disco mestre é uma polia ou roda, em cuja periferia existem dentes de perfil quadrado.O disco é fixado rigidamente na polia do virabrequim ou diretamente em sua ponta, o que garante a rotação de ambas as partes na mesma frequência.

O funcionamento do sensor pode ser baseado em diversos fenômenos e efeitos físicos, sendo os mais difundidos dispositivos de três tipos:

● Indutivo (ou magnético);

● Baseado no efeito Hall;

● Óptico (luz).

Cada um dos tipos de sensores possui seus próprios recursos de design e princípio de operação.

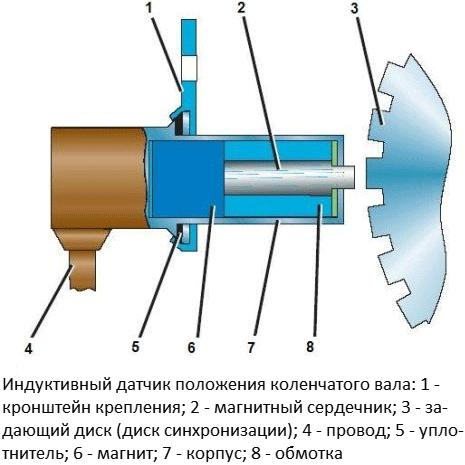

DPKV indutivo (magnético).No coração do dispositivo está um núcleo magnético colocado em um enrolamento (bobina).A operação do sensor é baseada no efeito da indução eletromagnética.Em repouso, o campo magnético no sensor é constante e não há corrente no seu enrolamento.Quando o dente metálico do disco mestre passa próximo ao núcleo magnético, o campo magnético ao redor do núcleo muda abruptamente, o que leva à indução de corrente no enrolamento.Quando o disco gira, uma corrente alternada de determinada frequência ocorre na saída do sensor, que é usada pela ECU para determinar a velocidade do virabrequim e sua posição.

Este é o design de sensor mais simples e é amplamente utilizado em todos os tipos de motores.A vantagem de dispositivos deste tipo é o seu funcionamento sem alimentação - o que permite conectá-los com apenas um par de fios diretamente à central.

Sensor de efeito Hall.O sensor é baseado em um efeito descoberto pelo físico americano Edwin Hall há quase um século e meio: quando a corrente passa por dois lados opostos de uma fina placa de metal colocada em um campo magnético constante, surge uma tensão nos outros dois lados.Sensores modernos desse tipo são construídos em chips Hall especializados colocados em uma caixa com núcleos magnéticos, e os discos mestres para eles possuem dentes magnetizados.O sensor funciona de forma simples: em repouso há tensão zero na saída do sensor, quando o dente magnetizado passa, aparece tensão na saída.Como no caso anterior, quando o disco mestre gira, surge uma corrente alternada na saída do DPKV, que é fornecida à ECU.

Sensor indutivo de posição do virabrequim

Este é um sensor mais complexo, mas fornece alta precisão de medição em toda a faixa de velocidade do virabrequim.Além disso, o sensor Hall requer uma fonte de alimentação separada para operação, por isso é conectado com três ou quatro fios.

Sensores ópticos.A base do sensor é um par de fonte de luz e receptor (LED e fotodiodo), no espaço entre os quais existem dentes ou orifícios do disco mestre.O sensor funciona de forma simples: o disco, ao girar em intervalos variados, ofusca o LED, resultando na formação de uma corrente pulsada na saída do fotodiodo - ele é utilizado pela unidade eletrônica para medição.

Atualmente, os sensores ópticos são de uso limitado, devido às difíceis condições de seu funcionamento no motor - alta poeira, possibilidade de fumaça, contaminação com líquidos, sujeira da estrada, etc.

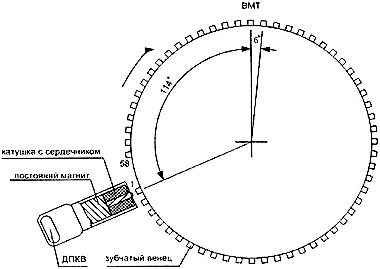

Discos mestre padronizados são usados para trabalhar com sensores.Tal disco é dividido em 60 dentes localizados a cada 6 graus, enquanto em um local do disco não há dois dentes (disco de sincronização tipo 60-2) - esta passagem é o início da rotação do virabrequim e garante a sincronização do sensor, ECU e sistemas associados.Normalmente, o primeiro dente após o salto coincide com a posição do pistão do primeiro ou último cilindro no TDC ou TDC.Existem também discos com dois dentes localizados em um ângulo de 180 graus entre si (disco de sincronização tipo 60-2-2), tais discos são usados em alguns tipos de unidades de energia a diesel.

Os discos mestres dos sensores indutivos são feitos de aço, às vezes ao mesmo tempo que a polia do virabrequim.Os discos para sensores Hall geralmente são feitos de plástico e ímãs permanentes estão localizados em seus dentes.

Concluindo, notamos que o DPKV é frequentemente utilizado tanto no virabrequim quanto no eixo de comando, neste último caso, é utilizado para monitorar a posição e velocidade do eixo de comando e fazer ajustes no funcionamento do mecanismo de distribuição de gás.

Instalação de tipo indutivo DPKV e disco mestre

Como escolher e substituir o sensor do virabrequim corretamente

DPKV desempenha um papel fundamental no motor, o mau funcionamento do sensor leva a uma deterioração acentuada no funcionamento do motor (partida difícil, operação instável, diminuição das características de potência, detonação, etc.).E em alguns casos, se o DPKV falhar, o motor fica completamente inoperante (conforme indicado pelo sinal Check Engine).Caso sejam descritos problemas de funcionamento do motor, deve-se verificar o sensor do virabrequim e, em caso de mau funcionamento, realizar a substituição.

Primeiro você precisa inspecionar o sensor, verificar a integridade de seu corpo, conector e fios.O sensor indutivo pode ser verificado com um testador - basta medir a resistência do enrolamento, que o sensor em funcionamento possui na faixa de 0,6-1,0 kOhm.O sensor Hall não pode ser verificado desta forma, seu diagnóstico só pode ser realizado em equipamentos especiais.Mas a maneira mais fácil é instalar um novo sensor e, se o motor der partida, o problema estava justamente no mau funcionamento do antigo DPKV.

Para substituir, deve-se escolher apenas um sensor do tipo que foi instalado no carro e recomendado pela montadora.Sensores de outro modelo podem não se encaixar ou cometer erros significativos nas medições e, como resultado, atrapalhar o funcionamento do motor.O DPKV deve ser trocado de acordo com as instruções de reparo do veículo.Normalmente basta desconectar o conector elétrico, desparafusar um ou dois parafusos/pernos, remover o sensor e instalar um novo.O novo sensor deve estar localizado a uma distância de 0,5-1,5 mm da extremidade do disco mestre (a distância exata está indicada nas instruções), esta distância pode ser ajustada com arruelas ou de outra forma.Com a escolha certa do DPKV e sua substituição, o motor começará a funcionar imediatamente, apenas em alguns casos será necessário calibrar o sensor e zerar os códigos de erro.

Horário da postagem: 13 de julho de 2023